Опоры МВН станционных трубопроводов низкого давления

Завод креплений трубопроводов изготавливает опоры станционных трубопроводов низкого давления, по техническим требованиям МВН 2778-67, следующих отраслевых нормалей:

МВН 942-67

МВН 148-67

МВН 939-67

МВН 967-67

МВН 969-67

МВН 2745-67

МВН 2747-67

МВН 2748-67

МВН 2753-67

МВН 2758-67

МВН 2760-67

I Технические требования.

А. Материалы

1. Для изготовления опор и разгрузочных устройств применять стали марок указанных в нормалях:

Примечание: Применение конверторной стали по ГОСТ 9543-60 марок

ВКСт.Зсп, ВКСтЗпс и ВКСт.Зкп (взамен марок

ВМСт.Зсп, ВМСт.Зпс и ВМСт.Зкп по ГОСТ 380-60)

допускается в следующих случаях:

а) для деталей привариваемых к трубопроводу (или к накладке) при температуре среды t℃.

б) для деталей без резьбы, при толщине элементов до 30мм

2. Для сварки деталей (включая и прихватку при сборке) применять электроды в соответствии с указаниями в нормалях.

Для автоматической (полуавтоматической) сварки применять присадочную проволоку Св-08ГА, ГОСТ 2246- 60.

Б. Изготовление

3. Детали, полученные путем механической или огневой резки, должны иметь зачищенные кромки с чистотой поверхности ∇1.

Заусенцы и грат не допускаются.

Отклонение от прямолинейности кромок заготовок после резки не должно превышать 1 мм.

Острые края деталей должны быть притуплены.

4. Листовой и сортовой материал перед запуском в производство должен быть выправлен.

5. При резке основании для опор и для стаканов пружин должна быть соблюдена взаимная перпендикулярность сторон.

Отклонение от перпендикулярности сторон по угольнику не более 0,5:100.

6. Все сварные соединения должны быть выполнены в соответствии с требованиями нормалей.

7. Свариваемые поверхности всех деталей на расстоянии не менее 20 мм от места сварки должны быть очищены от грязи, ржавчины, окалины.

8. Сварные швы не должны иметь пористостей, трещин, непроваров, а также шлаковых и газовых включений.

9. Швы должны быть ровными, все кратеры – заварены; края швов должны плавно сопрягаться с основным металлом — без резких переходов, подрезов, наплывов.

10. Режимы сварки устанавливаются технологической документацией завода-изготовителя и должны обеспечивать предохранение сварного изделия от коробления.

11. Узлы, деформированные в процессе сворки, должны быть выправлены.

12. Сварка деталей должка производиться квалифицированными сварщиками.

13. Контроль качества сварки производится внешним осмотром и обмером катетов швов.

Дефектная часть шва удаляется и заваривается вновь.

Исправление дефектов сварки путем подчеканки не допускается.

14. Сварка опорных узлов должна выполняться с соблюдением правильности взаимного расположения свариваемых деталей.

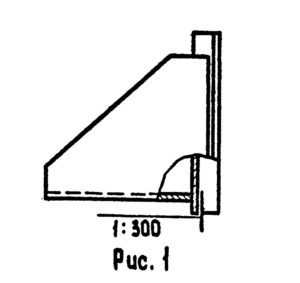

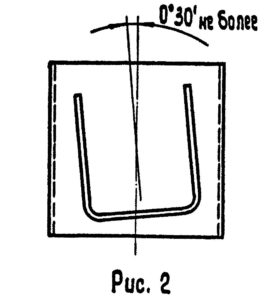

15. Неперпендикулярность основания лапы (МВН 2765-67) к опорной поверхности накладки (МВН 2768-67) и взаимный перекос осей лапы и накладки не должны превышать значений, указанных на рис.1 и 2.

16. Кромки нижней плоскости основания и опор скользящих должны быть притуплены.

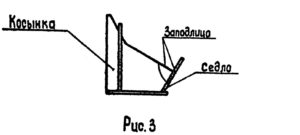

17. При сварке опор отводов по МВН 2753-67 должна быть обеспечена установка заподлицо опорных поверхностей косынки и седла (см. рис. 3).

18. Размеры, не оговоренные допускаемыми отклонениями или специальными указаниями в нормалях, должны быть выполнены по 7-му классу точности, ОСТ 1010 и ГОСТ 2689-54.

19. Развернутая длина заготовок уточняется в процессе производства.

20. Крепежные детали должны удовлетворять требованиям стандартов, указанных в нормалях.

II Приемка

21. Отделом технического контроля производится пооперационная приемка по следующем стадиям:

а) проверка качества материала по сертификатам и внешним осмотром,

б) проверка размеров деталей, идущих под сварку и для сборки узлов,

в) проверка качества применяемых электродов,

г) проверка сварных швов наружным осмотром и обмером катетов,

д) проверка комплектности в соответствии со спецификациями,

е) проверка соответствия маркировки,

ж) проверка готовности опорных узлов к отправке (окраска, упаковка).

III Маркировка и упаковка

22. Упаковка опорных узлов должна производиться комплектно.

23. Перед отправкой детали и узлы опорных конструкций должны быть окрашены битумным лаком №177 по ГОСТ 5631-51 – для предохранения изделия от коррозии, за исключением резьбовых и других обработанных частей, которые должны быть смазаны антикоррозийной смазкой.

24. Маркировку опорных узлов и деталей наносить клеймами или краской, в соответствии с указаниями в нормалях, на специально зачищенных местах. На поставляемых узлах должно быть также нанесено клеймо ОТК, располагаемое рядом с маркировкой.

25. Узлы и детали, которые могут подвергнуться порче при транспортировке, должны быть упакованы с предохранением их от повреждения.