ОСТ 108 Детали и сборочные единицы опор и подвесок трубопроводов

«Завод креплений трубопроводов» изготавливает опоры и подвески станционных и турбинных трубопроводов, по техническим требованиям ОСТ 108.275.50-80, следующих стандартов:

ОСТ 108.275.25-80

ОСТ 108.275.26-80

ОСТ 108.275.27-80

ОСТ 108.275.28-80

ОСТ 108.275.29-80

ОСТ 108.275.30-80

ОСТ 108.275.31-80

ОСТ 108.275.32-80

ОСТ 108.275.33-80

ОСТ 108.275.34-80

ОСТ 108.275.35-80

ОСТ 108.275.36-80

ОСТ 108.275.37-80

ОСТ 108.275.38-80

ОСТ 108.275.39-80

ОСТ 108.275.40-80

ОСТ 108.275.41-80

ОСТ 108.275.42-80

ОСТ 108.275.43-80

ОСТ 108.275.44-80

ОСТ 108.275.45-80

ОСТ 108.275.46-80

ОСТ 108.275.47-80

ОСТ 108.275.49-80

ОСТ 108.275.52-80

ОСТ 108.275.53-80

ОСТ 108.275.54-80

ОСТ 108.275.55-80

ОСТ 108.275.56-80

ОСТ 108.275.57-80

ОСТ 108.275.58-80

ОСТ 108.275.59-80

ОСТ 108.275.60-80

ОСТ 108.275.61-80

ОСТ 108.275.62-80

ОСТ 108.275.63-80

ОСТ 108.275.64-80

ОСТ 108.275.65-80

ОСТ 108.275.66-80

ОСТ 108.275.67-80

ОСТ 108.275.69-80

ОСТ 108.343.01-80

ОСТ 108.343.02-80

ОСТ 108.343.03-80

ОСТ 108.367.37-80

ОСТ 108.382.01-80

ОСТ 108.386.01-80

ОСТ 108.386.02-80

ОСТ 108.386.03-80

ОСТ 108.632.01-80

ОСТ 108.632.02-80

ОСТ 108.632.03-80

ОСТ 108.632.04-80

ОСТ 108.632.05-80

ОСТ 108.632.06-80

ОСТ 108.632.07-80

ОСТ 108.632.08-80

ОСТ 108.632.09-80

ОСТ 108.643.01-80

ОСТ 108.764.01-80

Общие требования к изготовлению.

Детали и сборочные единицы должны изготавливаться в соответствии с требованиями настоящего стандарта, нормативно-технической и конструкторской документацией по технологическим процессам или инструкциям, принятым на предприятия-изготовителе.

Режимы гибки, ковки и штамповки устанавливаются технологическим процессом, принятым на предприятии—изготовителе деталей и сборочных единиц, в соответствии с рекомендациями головной материаловедческой организации.

Огневая резка заготовок из сталей, чувствительных к местному нагреву и быстрому охлаждению, производится по технологии предприятия-изготовителя,исключающей возможность образования трещин или ухудшения качества металла на кромках и в зоне термического влияния. Технологические процессы должны быть разработаны с учетом рекомендации головной материаловедческой организации.

Формоизменение может производиться в горячем или холодном состоянии.

Нагрев под горячее формоизменение может производиться электрическим способом и в нагревательных печах, работающих на жидком или газообразном топливе.

Для углеродистых сталей допускается производить нагрев пламенем горелок.

Размеры заготовок, их развернутая длина и конфигурация, припуски и напуски устанавливаются технологическим процессом, принятым на предприятии-изготовителе.

На поверхностях деталей, подвергавшихся деформации в процессе изготовления, не должно быть плен, трещин, рванин, закатов, глубоких рисок и грубой рябизны. Эти дефекты должны быть полностью удалены путем местной пологой зачистки холодным способом — сплошной шлифовкой или расточкой. Окалина должна быть удалена способом, принятым у изготовителя. Толщина или диаметр деталей в местах удаления дефектов не должны выходить за пределы отклонений, установленных стандартами и техническими условиями на материалы.

Поверхностные дефекты, не препятствующие проведению технического осмотра (без острых углов), допускается оставлять без ремонта, если их глубина не более 5% от номинального значения толщины или диаметра заготовки, но не более 2 мм.

Качество поверхностей деталей, не подвергавшихся нагреву и деформации в процессе изготовления, должно удовлетворять требованиям технических условии или стандартов на исходные материалы.

Крепежные детали должны изготавливаться согласно требованиям государственных стандартов и нормативно-технической и конструкторской документации. Резьбовые поверхности должны быть чистыми. Заусенцы, смятые и сорванные нитки не допускаются.

Состояние поверхности после механической обработки, механической резки или рубки, огневой резки с последующей зачисткой должно соответствовать значениям шероховатости, установленным нормативно-технической или конструкторской документацией на изделия в соответствии с ГОСТ 2789—73*.

Острые кромки деталей должны быть притуплены.

При сверлении отверстий в сопрягаемых деталях под болты, шпильки и винты должно обеспечиваться правильное взаимное расположение соединяемых деталей.

Допускается изменение конструктивных размеров деталей опор и подвесок по конструкторской документации завода-изготовителя. При этом должна обеспечиваться взаимная сборка деталей, их прочность, качество сварки и эксплуатационная надежность.

Требования к изготовлению опор и подвесок.

Технические требования к изготовлению пружин — по ОСТ 108.764.01-80.

Технические требования к изготовлению хомутов круглого сечения для опор и подвесок устанавливаются ОСТ 108.020.112—77.

Допускается изготовление деталей (исключая пружины) с толщиной или диаметром, увеличенными по сравнению со значениями, установленными нормативно-технической документацией, при соблюдении остальных требований, обеспечивающих надежность изделий.

Отверстия в деталях из листовой стали толщиной до 20 мм включительно можно пробивать в штампах.

При автоматической сварке угольников с основаниями по периметру корпусов опор участки закругления угольников допускается не сваривать.

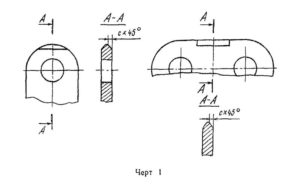

На деталях типа серег, проушин и траверс подвесок фаски, обозначенные сХ45°, можно не выполнять при проведении на предприятии-изготовителе контрольной сборки с сопрягамыми деталями-эталонами (черт. 1).

Требования к изготовлению сварных деталей и сборочных единиц.

Для сварки деталей и сборочных единиц должны применяться злектроды, указанные в таблице.

Требования к сварочным материалам, организация сварочных работ и подготовка поверхностей изделий под сварку, а также виды и режимы сварки устанавливаются технологическим процессом или инструкциями, принятыми на предприятии-изготовителе и согласованными с головной материаловедческой организацией.

К сварке допускаются детали, принятые отделом технического контроля предприятия-изготовителя.

Сварка и прихватка под сварку должны производиться квалифицированными сварщиками, имеющими удостоверения, устанавливающие их квалификацию и характер работ, к которым они допущены.

Технологический процесс и инструкция по сварке должны предусматривать мероприятия, обеспечивающие механические

свойства металла сварных швов не ниже норм, установленных государственными стандартами или техническими условиями на свариваемые материалы.

| Марка стали свариваемых деталей | Тип электрода | Обозначение стандарта | |

|---|---|---|---|

| ВСт2пс, ВСт3пс, ВСт2сп, ВСт3сп, 20, 20К | В любом сочетании | Э46А, Э50А | ГОСТ 9467-75 |

| ВСт2пс, ВСт3пс, ВСт2сп, ВСт3сп, 20, 20К | со сталями 12ХМ, 15ХМ, 12Х1МФ | ||

| 12ХМ, 15ХМ, 12Х1МФ | В любом сочетании | Э-09МХ, Э-09Х1М | |

| 08Х18Н10Т, 12Х18Н10Т | В любом сочетании | Э-07Х20Н9, Э-07Х19Н11М3Г2Ф | ГОСТ 10062-75 |

| ВСт2пс, ВСт3пс, ВСт2сп, ВСт3сп, 20, 20К | со сталями 08Х18Н10Т, 12Х18Н10Т | Э-10Х25Н13Г2 | |

| 12ХМ, 13ХМ | со сталями 08Х18Н10Т, 12Х18Н10Т | ||

Сварные швы должны быть ровными, все кратеры заваренными, края швов должны плавно сопрягаться с основным металлом без резких переходов, подрезов и наплывов.

Не допускаются трещины и подтеки, а также ноздреватость и пористость на наружной поверхности швов.

Дефектные участки сварных швов должны быть удалены и затем заварены. Исправление дефектов сварки подчеканкой не допускается.

Требования к термической обработке

Обязательной термической обработке подвергаются детали, изготовленные методом горячего формоизменения из хромомолибденованадиевых и хромомолибденовой сталей;

детали, изготовленные методом холодного формоизменения из хромомолибденованадиевых и хромомолибденовых сталей при нормальной толщине или диаметре более 20 мм;

детали, изготовленные методом горячего формоизменения из углеродистых сталей по ГОСТ 380—71 и ГОСТ 1050—74, углеродистых и низколегированных сталей по ГОСТ 5520—79, если температура окончания деформации была менее 700°С.

После сварки обязательной термической обработке (отпуску) подвергаются сварные соединения деталей и сборочных единиц из хромомолибденованадиевых сталей, а также сварные соединения хромомолибденовых и углеродистых сталей при номинальной толщине свариваемых элементов более 10 мм.

Вид и температурный режим термической обработки деталей и сборочных единиц устанавливаются технологическим процессом, принятым на предприятии-изготовителе, в соответствии с рекомендациями головной материаловедческой организации.

Механические свойства основного металла и сварных соединений должны обеспечиваться технологическим процессом, принятым на предприятии-изготовителе.

Предельные отклонения размеров

Предельные отклонения размеров деталей и сборочных единиц устанавливаются нормативно-технической или конструкторской документацией на изделия и настоящим стандартом. Предприятию-изготовителю в зависимости от способа изготовления допускается назначать отличные от указанных в стандартах продольные отклонения на размеры деталей. При этом должна обеспечиваться взаимная сборка деталей, их прочность, качественная сварка и эксплуатационная надежность.

Предельные отклонения размеров деталей и сборочных единиц, не установленные настоящим стандартом, нормативно-технической и конструкторской документацией, должны соответствовать требованиям ОСТ 108 008 101 — 79 в зависимости от способа изготовления, установленного технологическим процессом, принятым на предприятии-изготовителе.

На деталях прямоугольной формы, изготовляемых из листовой или полосовой стали, отклонение от перпендикулярности короткой стороны относительно длинной не должно быть более 1,5 мм для размеров до 500 мм включительно и 3 мм для размеров свыше 500 мм.

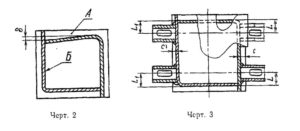

При сборке корпусов опор взаимное расположение деталей (с и с1 на черт. 3) должно обеспечивать выполнение сварных швов с размерами катетов, установленными нормативно-технической или конструкторской документацией на изделия.

Отклонение от перпендикулярности б плоскости А относительно плоскости Б в корпусах опор не должно превышать 1 мм на 100 мм (черт. 2).

Разность действительных размеров расстояний L и L1 отверстий проушин, измеренных от одной стороны корпуса опор, не должна превышать 3 мм (черт. 3).

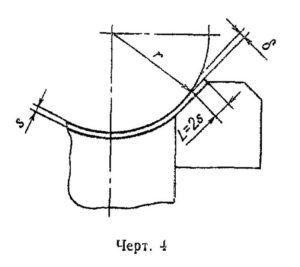

В корпусах хомутовых опор отклонение б от номинального значения радиуса r на длине подушки по хорде L = 2s не должно превышать:

1,5 мм при r до 120 мм включитёльно;

3 мм при r свыше 120 мм (черт. 4).

При нарезке резьбы методом накатки на хомутах, тягах и других деталях отклонение от номинального значения размера длины нарезанной части не должно быть более +10 мм.

На гладких (нерезьбовых) концах деталей из круглого проката после рубки глубина неровностей и скос (скалывание) по торцу не должны быть более 0,1D, где D — наружный диаметр заготовки.

Отклонения от геометрической формы и размеров деталей, изготовленных методом штамповки или вырубки, принимаются следующими:

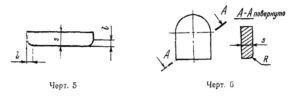

утяжка l по контуру не более 0,3s (черт. 5);

притупление R по углам не более 0,5s (черт. 6);

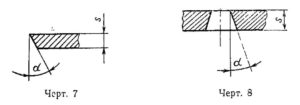

скос продольных кромок u (черт. 7):

не более 2° при s ≤ 10 мм независимо от длины кромки;

не более 6° при s > 10 мм при длине кромки более 700 мм;

не более 12° при s > 10 мм при длине кромки до 700 мм включительно;

скос кромок а по периметру отверстий (черт. 8):

не более 2° при s ≤ 10 мм;

не более 3° при s > 10 мм;

отклонение от плоскостности поверхностен на 100 мм длины не более 1 мм.

Эти отклонения могут корректироваться заводом-изготовителем при соблюдении условий, указанных выше.

Отклонение от параллельности прямых участков гнутых хомутов опор и подвесок должно быть не более суммы значений предельных отклонений, установленных чертежами на межцентровые расстояния концов хомутов, и значений предельных отклонений по наружному диаметру круглого проката, установленных стандартами или техническими условиями на исходные материалы.

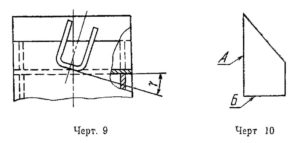

Угол наклона y опорной поверхности А проушин на корпусах опор должен быть не более 2° (черт. 9).

Отклонение от прямолинейности ребер по поверхностям А и Б должно быть не более 1,5 мм (черт. 10).

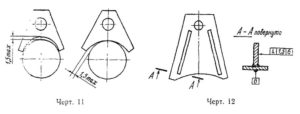

Зазоры между пластиной лапы и трубой по середине или по краям должны быть не более 1,5 мм (черт. 11). Проверка должна производиться по шаблонам, выполненным по номинальным размерам радиуса R пластин.

Отклонение от перпендикулярности ребра к пластине лапы должно быть не более 1,5 мм в ту или иную сторону (черт. 12)

При сборке лап стяжек компенсаторов зазоры между пластиной и ребрами должны быть не более 1,5 мм.

Кривизна тяг стяжек компенсаторов должна быть не более 1 мм на 1 пог. м длины.

Методы контроля качества и испытаний.

Основные положения

В процессе изготовления детален и сборочных единиц предприятие-изготовитель обязано осуществлять контроль качества изделий, предусмотренный настоящим стандартом, нормативно-технической и конструкторской документацией на изделия.

Оценка качества деталей и сборочных единиц производится по результатам измерительного и визуального контроля, контроля механических свойств и стиллоскопирования.

Температура нагрева под горячее формоизменение и температура окончания горячего формоизменения контролируются на заготовках в соответствии с технологическим процессом, принятым на предприятии-изготовителе.

Контроль качества материалов и полуфабрикатов производится в соответствии с разделом 1 настоящего стандарта.

Контроль качества крепежных изделий (болтов, шпилек, гаек и шайб) производится в соответствии с требованиями государственных стандартов.

Контроль качества хомутов круглого сечения для опор и подвесок производится в соответствии с ОСТ 108.020.112—77.

Детали и сварные швы из легированных сталей должны быть проверены стиллоскопированием на наличие легирующих элементов.

Методы визуального и измерительного контроля

Визуальный контроль качества производится без применения увеличительных приборов.

Измерительный контроль деталей и сборочных единиц производится с применением измерительного инструмента и приспособлении в соответствии с технологическим процессом.

Качество и шероховатость поверхностей деталей и сборочных единиц должны удовлетворять требованиям:

технических условий или стандартов на исходные материалы — для поверхностей, не подвергавшихся нагреву и деформации в процессе изготовления деталей;

пункта 2.7 настоящего стандарта — для поверхностей, подвергавшихся деформации и нагреву в процессе изготовления деталей;

пунктов 2.10—2.12 настоящего стандарта — после механической обработки или резки;

раздела 7 настоящего стандарта — после штамповки, вырубки или просечки.

Измерительному контролю подвергаются все детали. Отклонения размеров не должны превышать норм, установленных разделом 7 настоящего стандарта, нормативно-технической и конструкторской документацией.

Измерительный контроль деталей и сборочных единиц, технологический процесс изготовления которых обеспечивает соблюдение установленных размеров и допускаемых отклонений (штамповка, вырубка, применение приспособлений и др.), производится выборочно. Порядок и методы контроля в этом случае устанавливаются технологическим процессом.

Методы контроля механических свойств

Методы контроля и нормы оценки качества механических свойств металла изделий должны соответствовать методам и нормам, установленным стандартами или техническими условиями на исходные материалы.

При сварке деталей из сталей разных марок оценка механических свойств производится по материалу с меньшей прочностью.

Механические свойства допускается оценивать по твердости. Метод контроля и нормы оценки твердости должны быть согласованы с головной материаловедческой организацией и базовой организацией по стандартизации, разработавшей настоящий стандарт.

Контроль качества изготовления при сборке.

В опорах хомутовых при контрольной сборки хомут должен входить в отверстие проушин без приложения ударных усилий и касаться трубы гнутой частью.

В блоках пружинных с траверсами тяги должны свободно перемещаться в отверстиях оснований.

В блоках пружинных опорных должно обеспечиваться свободное перемещение верхнего стакана относительно нижнего при установленных стяжных шпильках.

В блоках подвесок хомутов для вертикальных трубопроводов при контрольной сборке на трубе должны совмещаться торцевые поверхности для прилегания к упорам обоих полухомутов. Одновременно должны совмещаться оси отверстий для установки хранимых деталей.

В блоках катковых обойма каковая должна свободно перемещаться по направляющим опорных и промежуточных плит.

Дополнительные требования.

Порядок и правила приемки деталей и сборочных единиц должны соответствовать ОСТ 108.030.129—79.

При контроле готовых изделий должно проверяться соответствие их качества требованиям настоящего стандарта.

Маркировка, упаковка, транспортирование и хранение деталей и сборочных единиц опор, подвесок, должны производиться в соответствии с требованиями ОСТ 108.030.123—77, ОСТ 108.030.124—77 и ОСТ 108.030.129—79.

Содержание маркировки устанавливается нормативно-технической и конструкторской документацией на изделия.

Необходимость нанесения маркировки, содержание и способ ее нанесения на детали и сборочные единицы, маркировка которых не оговорена нормативно-технической и конструкторской документацией, устанавливаются предприятием-изготовителем.

Маркировку на деталях допускается наносить краской, а на мелких деталях — на бирке, прикрепляемой к связке, пакету

или отгрузочному месту.

Тяги допускается упаковывать связками пли пакетами; при этом резьбовая часть на время транспортирования должна быть защищена от повреждений.

Мелкие детали, не входящие в сборочные единицы, можно не окрашивать; при этом все поверхности должны быть защищены антикоррозионной смазкой.

Окраску деталей и сборочных единиц опор и подвесок для трубопроводов АЭС в экспортном исполнении следует производить по инструкции завода-изготовителя.

Требования безопасности, комплектность, указания по эксплуатации и гарантии изготовителя — по ОСТ 108.030.123—77,

ОСТ 108.030.124—77 и ОСТ 108.030.129—79.